工廠生產車間無線數據采集系統 賦能智能制造的信息系統集成服務

在工業4.0與智能制造浪潮的推動下,工廠生產車間的實時數據已成為優化運營、提升效率和保障質量的核心資產。傳統有線數據采集方式受限于布線復雜、靈活性差、維護成本高等弊端,難以適應現代柔性化、智能化生產的需求。因此,工廠生產車間無線數據采集系統應運而生,并以其為核心的信息系統集成服務,正成為制造企業實現數字化轉型的關鍵一環。

一、 無線數據采集系統的核心價值

工廠生產車間無線數據采集系統,主要通過部署無線傳感器網絡(WSN)、RFID、工業Wi-Fi/5G、藍牙等通信技術,實時、自動地采集設備狀態(如運行參數、振動、溫度)、生產進度、物料流轉、環境信息(如溫濕度)以及人員操作等海量數據。其核心價值在于:

- 實時性與精準性:擺脫線纜束縛,實現設備數據的秒級甚至毫秒級采集與傳輸,為生產監控與決策提供即時、準確的依據。

- 靈活性與可擴展性:產線調整、設備移動或新增監測點時,無需重新布線,系統部署快速,易于隨業務需求擴展。

- 成本效益:顯著降低安裝、維護及后續改造的布線成本與時間成本。

- 全面感知:覆蓋有線網絡難以觸及的角落,實現對生產全要素、全過程的無死角數據采集。

二、 信息系統集成服務的核心內容

單純的無線數據采集是第一步,其價值需要通過專業的信息系統集成服務來充分釋放。該服務旨在將孤立的無線數據采集系統與企業現有的及未來的信息系統(如MES制造執行系統、ERP企業資源計劃、SCADA監控系統、云平臺、大數據分析平臺等)無縫連接與深度融合,構建統一、智能的數據中樞與業務閉環。主要集成內容包括:

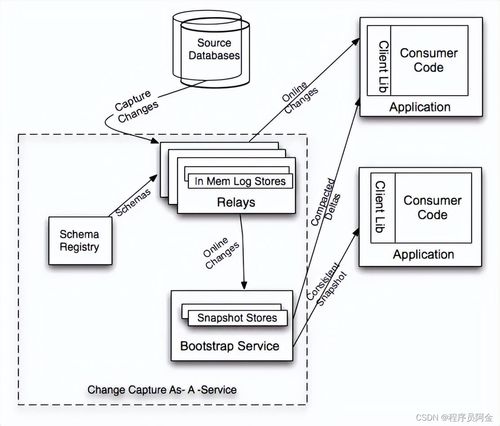

- 數據層集成:建立標準化的數據接口與協議轉換機制(如OPC UA、MQTT),確保來自不同品牌、不同協議設備的數據能夠被統一匯聚、清洗、存儲至實時數據庫或數據湖中,打破“數據孤島”。

- 應用層集成:

- 與MES集成:將實時設備狀態、生產計數、工時、質量檢測數據自動反饋至MES,實現生產進度的透明化跟蹤、精準排產與動態調度。

- 與ERP集成:將車間的物料消耗、在制品狀態、設備利用率等數據上傳至ERP,支撐更準確的成本核算、庫存管理和供應鏈協同。

- 與SCADA/監控中心集成:在監控大屏上實時可視化展示全車間的生產態勢、設備健康狀態與關鍵績效指標(OEE、能耗等)。

- 分析與決策層集成:將采集的數據接入高級分析平臺(如工業大數據平臺、AI分析模塊),進行設備預測性維護、工藝參數優化、質量根因分析、能效管理等深度應用,驅動從“事后應對”到“事前預測”的智能決策。

三、 實施路徑與關鍵考量

成功部署無線數據采集與集成系統,需要系統性的規劃與實施:

- 需求分析與網絡規劃:深入調研生產流程與痛點,明確采集對象、數據頻率、覆蓋范圍。針對車間復雜的電磁環境、金屬干擾等因素,設計可靠的無線網絡架構(如Mesh網絡、蜂窩網絡),確保信號穩定與數據安全。

- 設備選型與部署:選擇合適的工業級無線傳感器、數據網關、通信模塊,確保其滿足工業環境下的防水、防塵、抗干擾與長續航要求。合理布置網絡節點,優化信號覆蓋。

- 平臺選擇與定制開發:選擇開放、可擴展的數據采集平臺與中間件,并根據企業特定的業務流程進行必要的定制化開發,確保集成邏輯貼合實際管理需求。

- 安全與運維保障:實施端到端的數據加密、訪問控制等安全策略,防范網絡攻擊與數據泄露。建立完善的系統監控與運維體系,保障系統長期穩定運行。

四、 展望:邁向互聯、智能的未來車間

工廠生產車間無線數據采集與信息系統集成服務,不僅是技術的升級,更是生產管理模式的重塑。它為企業構建了從物理世界到數字世界的精準映射,是實現設備互聯、數據驅動、智能決策的基石。隨著5G、邊緣計算、數字孿生等技術的深度融合,未來的車間將更加柔性、自適應和高效。對于制造企業而言,投資于這一集成服務體系,就是投資于自身的核心競爭力,為在激烈的市場競爭中贏得先機奠定堅實的數據基礎與智能化能力。

如若轉載,請注明出處:http://www.pumpkincat.cn/product/48.html

更新時間:2026-01-19 23:43:24